- 技術文章

氧氣匯流排車間管道安裝

2016-08-09 10:11:58 來源:延中五金氧氣匯流排車間管道安裝時,管道為忌油管道,必須在除銹之后進行徹底脫脂。脫脂劑可選用工業四氯化碳、二氯乙烷、三氯乙烯和工業酒精等有機溶劑。脫脂前管子、附件必須預先干燥。氧氣管道閥門應按要求進行現場(解體)脫脂,解體脫脂及其回裝應在制造廠家*人員現場指導下進行。回裝完成的閥門,安裝前必須進行嚴密性檢查。

目前,氧氣管道*常見的除銹脫脂工藝采用槽式酸洗法。使用“四合一”溶液配方,只需一道工序即可完成酸洗(除銹)、脫脂、中和、鈍化等四道工序所要求進行的工作,比較經濟實用、行之有效。完成除銹脫脂后的管材管件必須及時封口。

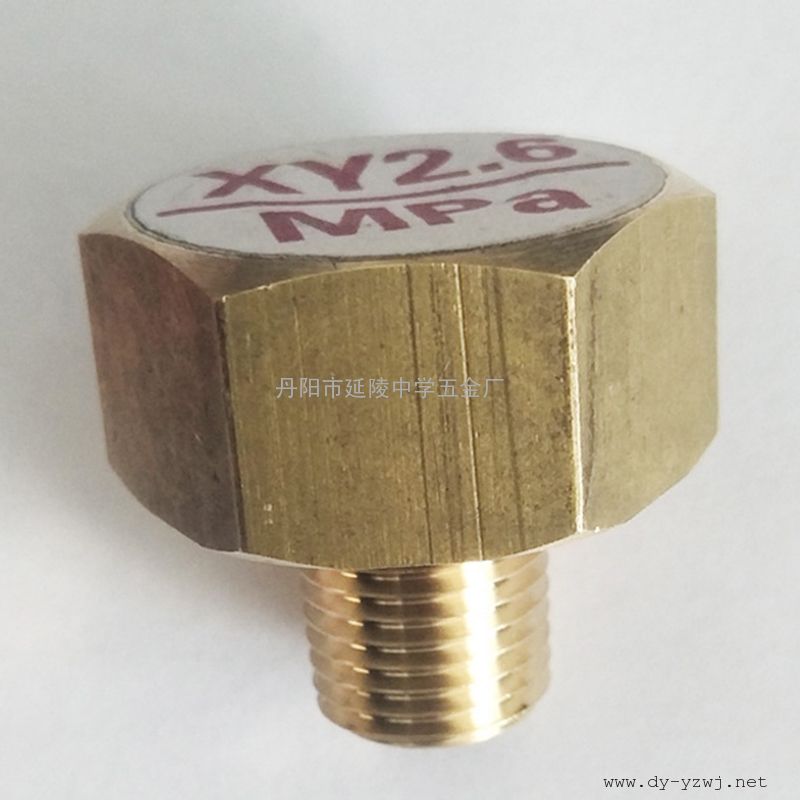

一、概述 氧氣匯流排的氧氣,是一種極易引起燃燒的氣體,廣泛使用于煉鐵、煉鋼、連鑄連軋等等項目,其主要作用有燃燒加溫、脫炭及事故切割。氧氣的特性,決定了氧氣管道忌油、忌銹蝕、忌鐵屑及雜物。氧氣管道安裝施工的質量隱患,極易引起安全事故如氧氣管道送氣時引起燃燒、爆炸,甚至造成人身傷亡等重大安全事故。因此,在氧氣管道的安裝施工過程中,必須嚴格控制其施工質量。這就要求監理人員在進行氧氣管道施工質量控制過程中,應以控制氧氣管道的禁忌為重點,實施現場同步跟蹤監理。氧氣接頭箱、車間集中供氣氣體管道配件 本文在介紹氧氣管道安裝施工工藝特殊要求時,同步闡述監理質量控制工作方法及要點。 二、施工工藝簡介 氧氣管道安裝施工不同于其他燃氣管道如煤氣管道乙炔匯流排管道等,它的施工工藝比較復雜,除了一般性管道施工如安裝、焊接、吹洗、壓力試驗(含嚴密性試驗)、送氣(液)等常規性施工工藝外,尚有除銹、脫脂、探傷、氬弧焊、爆破式吹掃等特殊施工工藝要求。另外,氧氣管道的送氣也有其特殊的工藝規定如氮氣吹掃,氮氣置換、氧氣置換等等。氧氣管道安裝施工工藝的復雜性,給監理質量控制工作帶來了相當大的難度。 一般情況下,氧氣管道安裝的主要施工工藝流程如圖所示。 三、質量控制點設置 由于氧氣管道安裝施工工藝復雜,安裝過程中產生的質量隱患極易引起安全事故,如脫脂不凈或吹掃不徹底等易造成送氣時燃燒、爆炸,甚至可能發生人身傷亡事故。因此,氧氣管道安裝過程中每道工序施工均應作為重點控制對象。監理人員在設置質量控制點時,應當充分考慮氧氣管道施工的特殊要求。 氧氣管道安裝施工質量控制點設置如表所列。 四、施工執行主要標準、規范 氧氣管道安裝施工及驗收應執行的設計技術文件及主要標準規范,除工業金屬管道安裝通用規范外,還應按氧氣管道相關技術要求、規范規定實施。 1、設計技術文件 ①、設計施工圖 ②、設計施工說明及特殊規定 2、主要標準規范 ①、工業金屬管道工程施工及驗收規范 GB50235—97 ②、現場設備、工業管道焊接工程施工及驗收規范 GB50236—98 ③、工業金屬管道安裝工程施工質量檢驗評定標準 GB50184—93 ④、氧氣及相關氣體安全技術規程 GB16912—97 氧氣管道安裝施工工藝流程圖 管道壓力試驗 管道吹掃 管道氣密性復驗 送 氣 施工準備 管材、管件、閥門進場 管材、管件檢驗 閥門強度及嚴密性試驗 閥門(解體)脫脂 管道除銹及脫脂 管道加工、焊接、安裝 對接焊縫無損探傷傷 氧氣管道安裝質量控制點設置表 序號 質量控制點名稱 主要控制內容 質量控制點屬性 1 閥門試驗 強度及密封復驗、試驗質量 見證點 2 除銹及脫脂 管道除銹及脫脂、閥門(解體)脫脂、除銹及脫脂質量 停止點及見證點或旁站點 3 管道安裝 現場脫脂、管口封閉、焊縫外觀質量 停止點 4 焊縫檢驗 外觀質量、內部質量 見證點(超聲波探傷)、停止點 5 壓力試驗 試驗壓力、持壓時間、試驗質量 旁站點 6 氣密性試驗 試驗壓力、持壓時間、試驗質量 見證點 7 管道吹掃 氣流速度、吹掃時間、吹掃質量 停止點 8 泄漏性試驗 泄漏率 停止點 9 送氣 二次吹掃及查漏、氮氣置換、氧氣置換、閥門開啟速度 見證點 五、監理質量控制工作方法及要點 1、施工準備質量控制 ①、施工方案 監理人員應要求并督促施工單位報審施工方案。審核氧氣管道安裝施工方案時,應重點審查施工工藝安排、施工質量管理、技術保證措施、質量保證措施等內容。要求方案內容具體、合理合法、切實可行,并具有指導安裝施工的作用。車間集中供氣系統重要工序如除銹、脫脂、試驗檢驗、吹掃、送氣等,還應要求施工單位報審更加詳細具體的施工方案。 ②、施工作業技術交底 監理人員在要求并督促施工單位在氧氣管道每道工序施工前進行嚴格的技術交底的同時,在每道工序施工前,檢查施工單位技術交底落實情況。施工單位進行施工作業技術交底,確保施工人員在施工前明確做什么、如何做、施工應達到的標準和要求等。重點工序施工還應要求施工單位報審施工作業技術交底。 ③、材料、構配件及設備審查 工程材料、構配件、設備報審時,監理人員在進行材質、型號、規格、質量等常規性審查的同時,還應審查構配件、設備出廠脫脂記錄;施工用重要材料如酸洗液、脫脂劑、焊接材料等審查過程中,監理人員有必要進行現場全數檢查。 ④、施工準備過程中,要求、督促并審查施工單位進行的其他準備工作,可按一般常規性程序進行。 2、施工過程質量控制 ①閥門試驗 閥門進場報審合格后,監理人員應嚴格要求施工單位進行100﹪閥門殼體強度及密封性試驗。閥門的殼體強度試驗壓力不得小于其標注公稱壓力的1.5倍、試驗時間不得低于5分鐘,以殼體填料無滲漏為合格;密封試驗宜以公稱壓力進行,以閥瓣密封面無滲漏為合格。監理人員應對閥門強度及密封性試驗進行見證確認。 ②、管道除銹及脫脂 氧氣管道材料(包括管材、管件、閥門)安裝前必須進行內部除銹。炭鋼材質管道的除銹方法一般采用酸洗或噴砂,其中酸洗為*常用的除銹方式,不銹鋼管、銅管及鋁合金管除銹只需進行擦抹。

除進行日常巡視檢查外,監理人員應對氧氣管道除銹脫脂質量進行100﹪檢查,并對閥門解體脫脂施工進行現場見證或旁站。除銹后的管道及附件內壁應無毛刺、銹斑及鱗片等,呈現正常的金屬本色(用鹽酸、硝酸、硫酸等酸洗后管內壁應呈現灰白色,磷酸酸洗后,管內壁應呈現灰黑色)為合格。脫脂后的管道及附件檢查驗收時,可用清潔干燥的白濾紙擦拭管道及附件內壁,無油跡即為合格;或用紫外線燈照射,脫脂表面無紫蘭熒光即為合格。 ③、氣體管道安裝 氧氣管道焊接一般采用:炭鋼管氬弧焊或氬弧焊打底電弧焊蓋面、不銹鋼管采用氬弧焊、高壓紫銅管或黃銅管采用手工鎢極氬弧焊的施工工藝。氬弧焊打底時管內應充惰性氣體保護。 氧氣管道嚴禁使用折皺彎頭。當必須使用冷彎或熱彎碳素鋼彎頭時,其彎曲半徑不宜小于管外徑的5倍。管道上儀表接管的開通和焊接應在管道安裝前完成。 管道加工完成并去除毛刺、鐵屑后,焊接安裝前,宜對管子及附件內表面進行現場二次脫脂。管道內表面的脫脂可用脫脂劑注入管內,充滿約2∕3,管口兩端用木塞堵嚴,將管子保持水平,經過15至30分鐘,同時將管子滾動3至4次,倒出脫脂劑,用氮氣吹掃干燥。檢查無油跡即可投入焊接安裝。安裝過程中應對各類管口、閥門口、附件口及時封口,以防二次污染。氧氣管道安裝施工過程中,監理人員應重點巡視檢查焊接質量及脫脂質量,嚴禁施工過程中產生二次污染,對施工現場的二次脫脂質量進行不少于30%的現場抽查。 ④、焊接檢驗 氧氣管道對接焊縫外觀質量需進行100﹪的檢驗,應達到設計規定的焊縫等級要求,一般情況下不低于Ⅱ級焊縫標準;對接焊縫內部質量無損探傷結果應達到設計要求,一般情況下不低于Ⅱ級焊縫標準。設計壓力小于1.5MPa的氧氣管道,對接焊縫無損探傷抽查比例不低于15﹪;設計壓力大于或等于1.5MPa的氧氣管道,對接焊縫無損探傷抽查比例100﹪。當采用超聲波進行無損探傷時,氧氣管道對接焊縫內部質量驗收級別必須相應提高一級。 無損探傷發現對接焊縫內部質量缺陷時,焊縫返修及檢驗應嚴格按照GB50235—97第7.4.7條規定進行。

氧氣管道與螺紋管件、閥門采用螺紋連接時,絲扣連接處應采用一氧化鋁、水玻璃或聚四氟乙烯薄膜作為填料,嚴禁使用涂鉛油的麻和其它含油脂的材料;法蘭墊片應按設計壓力及特別要求選用,一般情況下選用聚四氟乙烯墊片。氧氣管道的埋地防腐及絕緣、管道穿過熱源區的絕熱、各類防雷防靜電接地等均應符合設計及規范特別規定。

上一篇:氧氣集裝格匯流排的安全管理下一篇:氧氣氮氣氬氣等氣體匯流排的材料要求新發布

-

產品搜索

留 言

- 聯系人:余正華

- 電 話:0511-86862600

- 手 機:15896372133

- 傳 真:0511-86866057

- 郵 編:212341

- 地 址:江蘇省丹陽市延陵鎮

- 網 址: https://dyyzwj.cn.goepe.com/

http://www.jiawangluo.cn

-

公司相冊